A thyssenkrupp, por meio do segmento de negócios “Plant Technology”, está reforçando seu portfólio de soluções digitalizadas para mineração a partir de tecnologia desenvolvida 100% no Brasil. Identificando os desafios enfrentados pelos clientes que buscam melhor performance operacional, menor desgaste nos equipamentos e maior segurança, a empresa desenvolveu soluções que integram software a hardware, permitindo “insights” por meio da análise de dados, a fim de melhorar a operação e manutenção dos equipamentos e plantas industriais.

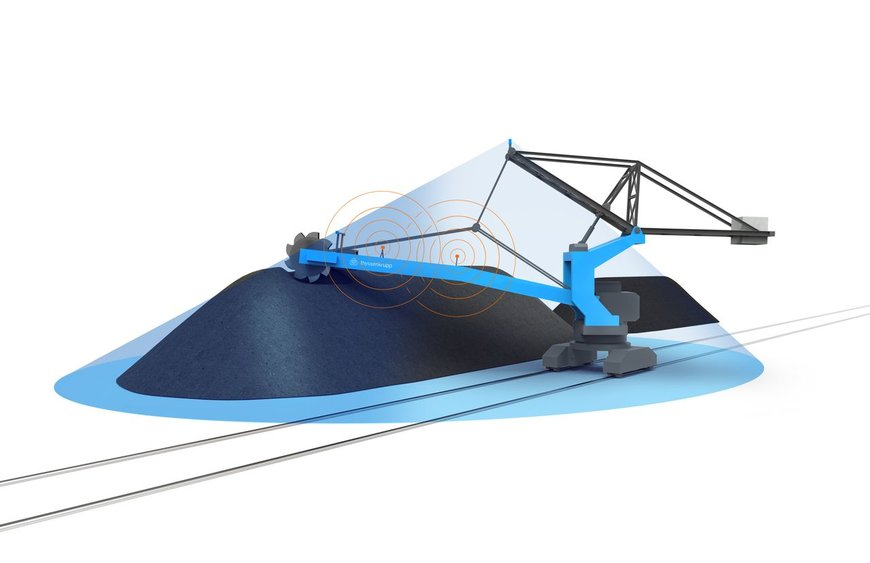

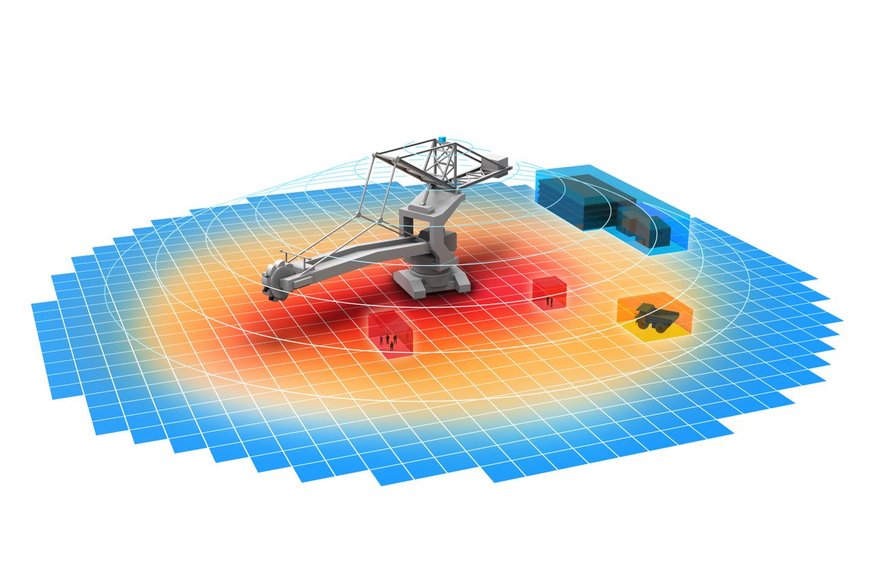

A unidade brasileira recentemente foi definida como um dos Centros Globais de Engenharia para Mineração da thyssenkrupp e vem desenvolvendo soluções de automação avançada para recuperadoras empilhadeiras de graneis sólidos (como minério de ferro, carvão, caulim e grãos). Chamada de BWSR Autônoma (Bucket Wheel Stacker Reclaimer), ela possui sistema com algoritmos avançados, sensores a laser, GPS e radares integrados. Esses recursos permitem controle a distância com posicionamento autônomo e monitoramento em tempo real das pilhas de materiais, melhorando a gestão operacional.

“Soluções 4.0 podem contribuir e muito para o aumento da eficiência operacional no setor de mineração. E dada a importância desse mercado brasileiro no contexto global, é imprescindível contar com um time local de engenharia que possa atender à demanda das grandes mineradoras de forma rápida e personalizada. É por isso que estruturamos um centro de excelência em mineração aqui no Brasil, preparado não só para atuar em projetos locais, mas também em outros países ao redor do mundo”, destaca Paulo Alvarenga, CEO da thyssenkrupp para a América do Sul.

A BWSR Autônoma da thyssenkrupp melhora a utilização dos pátios de granéis sólidos, otimizando o manuseio do material com um ganho de produtividade em torno de 20% – quando comparada a operações convencionais -, e uma vida útil dos equipamentos 25% maior, em razão da estabilidade da operação proporcionada pela automação avançada. Consequentemente, a solução autônoma contribui para a redução das emissões de CO2, pois o consumo de energia também é potencializado.

“Os algoritmos que desenvolvemos atuam com parâmetros que fazem o equipamento trabalhar na mais alta performance, sem momentos de subutilização das caçambas – que acarretam perda da produtividade -, nem picos de operação causadores de estresse e de fadiga. Dessa forma, ainda conseguimos evitar paradas desnecessárias na produção, que são, em geral, um gargalo operacional para as mineradoras”, explica Leonardo Pena, diretor técnico do Centro de Competência Global de Engenharia da unidade Plant Technology da thyssenkrupp na América do Sul.

A recuperadora autônoma é a primeira máquina do gênero desenvolvida pela thyssenkrupp e a primeira do mercado brasileiro a sair de fábrica 100% automatizada.

A recuperadora autônoma funciona com um avançado sistema anticolisão.

Inteligência artificial para carregamento mais eficiente de vagões

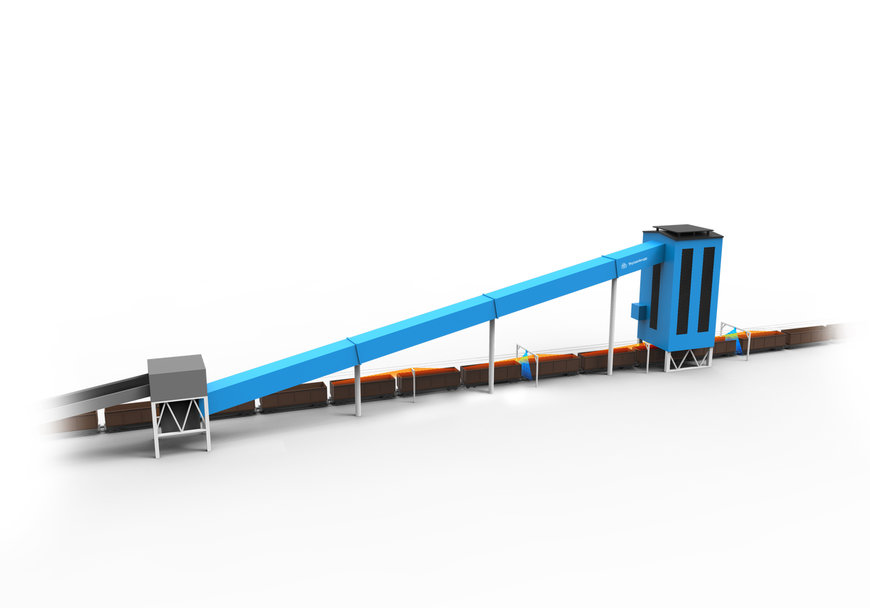

A equipe brasileira da thyssenkrupp também desenvolveu um sistema carregador de vagões, chamado de TLO híbrido, com inteligência artificial e técnicas de aprendizado de máquina para melhorar a precisão do carregamento. O sistema é híbrido, pois combina dois tipos de operação – volumétrica e gravimétrica – que garantem o volume e a precisão.

Ele permite embarcar minério a uma taxa média de 16 mil toneladas/hora com grande precisão e consegue reduzir o tempo de carregamento dos vagões e aumentar a disponibilidade da linha férrea. Esta inovação, cuja patente no Brasil foi concedida recentemente, será aplicada em uma operação de mineração na região Norte.

As características do sistema híbrido, que opera nos modos volumétrico e gravimétrico, permitem também sua aplicação na operação de portos que fazem importação de granéis. “Ele abre uma nova opção para as empresas que operam com graneis, como minérios e grãos, e necessitam de rapidez na logística de escoamento e alta precisão. Este é mais um exemplo de como a experiência do time brasileiro da thyssenkrupp pode aportar inteligência para soluções que podem ser aproveitadas globalmente”, conclui Pena.

Fonte: Revista automação